-

T深入解析 SPC 的异常判定逻辑

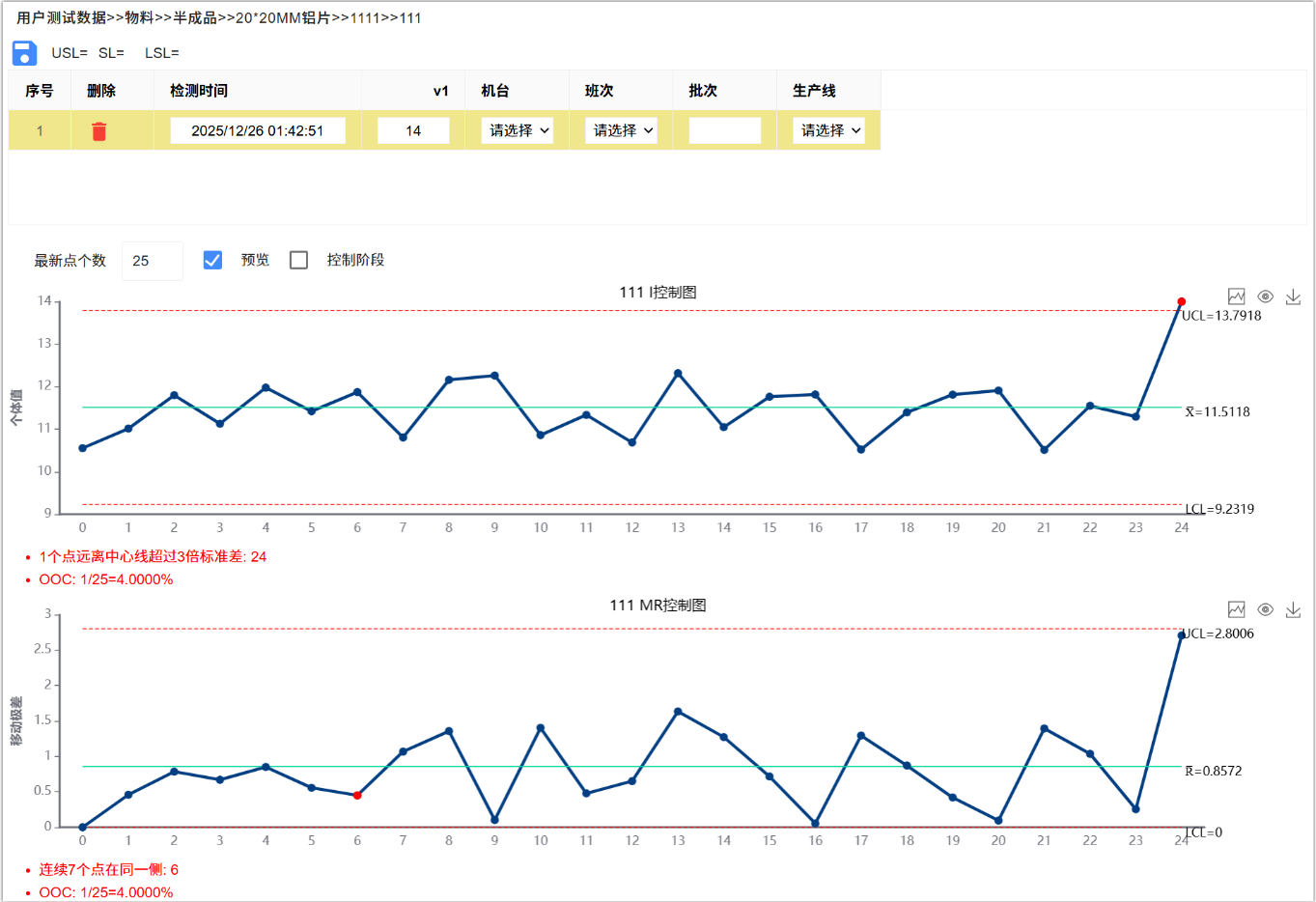

在统计过程控制(SPC)中,控制图不仅是数据的记录仪,更是制程稳定性的“预警机”。异常判定的准确性与灵活性,直接决定了质量预防体系的有效性。在斌果公司自研的 Web SPC 系统中,我们将统计学原理与工业实战需求结合,构建了一套多维、动态的判异体系。

1. 统计学底色:捕捉极低概率事件

判异规则的本质是监测数据中的“小概率事件”。在正态分布下,超出 ±3σ(三倍标准差)的概率仅为 0.3%。

斌果 SPC 完整支持标准的 Nelson 八大判异准则(尼尔森规则),并将其扩展至 11 种判异规则,覆盖了从“点出界”到“趋势不随机”的所有典型异常模式。

常见规则包括:

-

点出界: 1个点远离中心线 3 倍标准差。

-

偏移性: 连续 9 个点在中心线同一侧。

-

趋势性: 连续 6 个点持续上升或下降。

-

交互性: 连续 14 个点交互升降。

-

区域性: 连续 3 点中有 2 点远离中心线 2 倍标准差等。

判异规则的参数自定义

每种判异规则的参数(如连续多少个点,多少倍标准差等)都可以用户自定义,更适合要求更严格(更宽松)的业务场景。

2. 柔性配置:三级规则组优先级逻辑

不同行业、不同工序对波动极其敏感度的要求各不相同。为了解决“通用规则不适用”的痛点,系统引入了判异规则组的概念,支持分层管理:

-

系统级规则: 设定全公司统一的质量底线。

-

用户级规则: 满足不同质量工程师的研究偏好。

-

检测项目级规则: 优先级最高,针对特定核心特性(如关键孔径、厚度)定制专属判定策略。

这种设计确保了系统既能执行统一标准,又能灵活应对如芯片底板长宽、设备运行温度等差异化场景。

3. 实时触达:从数据录入到红点标注

判异不再是“事后分析”。只要检测数据通过手动录入、Excel 上传、或者工业协议(TCP、MQTT、OPC、WEB API、CSV)实时流入,前端控制图会在页面打开的状态下无需刷新自动跳动,并将异常点实时描红。

这种“边录入边判异”的机制,缩短了从发现波动到采取措施的时间窗。

4. 进化:机器学习与 AI 智能解读

除了传统的统计准则,斌果 SPC 还在判异领域融入了前沿技术:

-

机器学习判异: 集成了孤立森林(Isolation Forest)、K-Means 等算法,作为传统 SPC 判异的补充,特别是在处理复杂多维数据时表现更灵敏。

-

AI 大模型解读: 创新融合 ChatGPT、DeepSeek 等模型。当系统判定异常发生后,可一键获取大模型的智能解读建议,辅助质量人员快速定位是“人机料法环”中的哪个环节点出了问题。

判异规则是 SPC 系统的灵魂。通过标准化、自定义与智能化的融合,我们致力于让每一条质量曲线都能“开口说话”,在次品产生前发出警报。

-