用斌果SPC把你的过程监控起来

-

T基于人工智能的 SPC 分析方法 (AI-SPC)

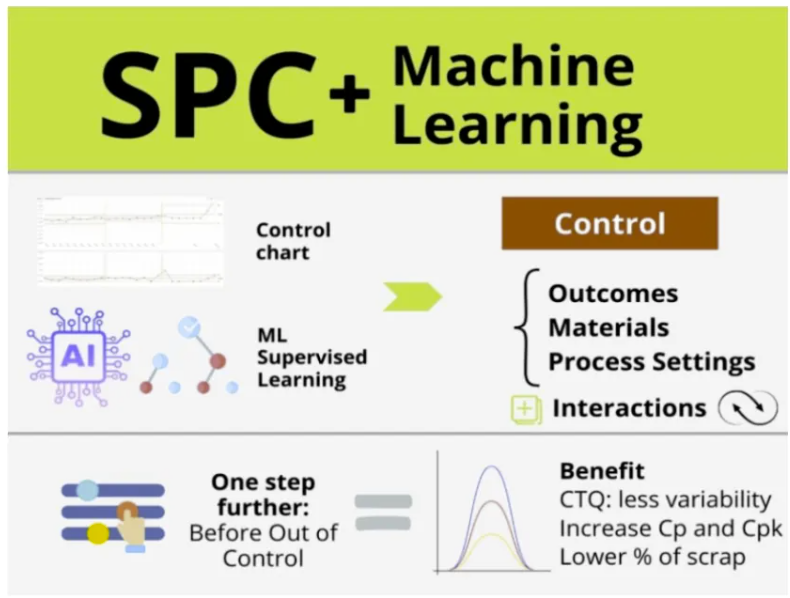

在智能制造时代,AI技术正深刻变革着质量管理领域。本文介绍一种基于人工智能的 SPC 分析方法 (AI-SPC), 该方法利用机器学习算法预测检测数据未来趋势, 实现更精准的异常预警, 助力企业提升产品质量、降低生产成本, 迈向智能化质量管理新阶段。

本文主要分为四部分: -

流程设计 -

核心理念 -

特点与优势 -

应用价值

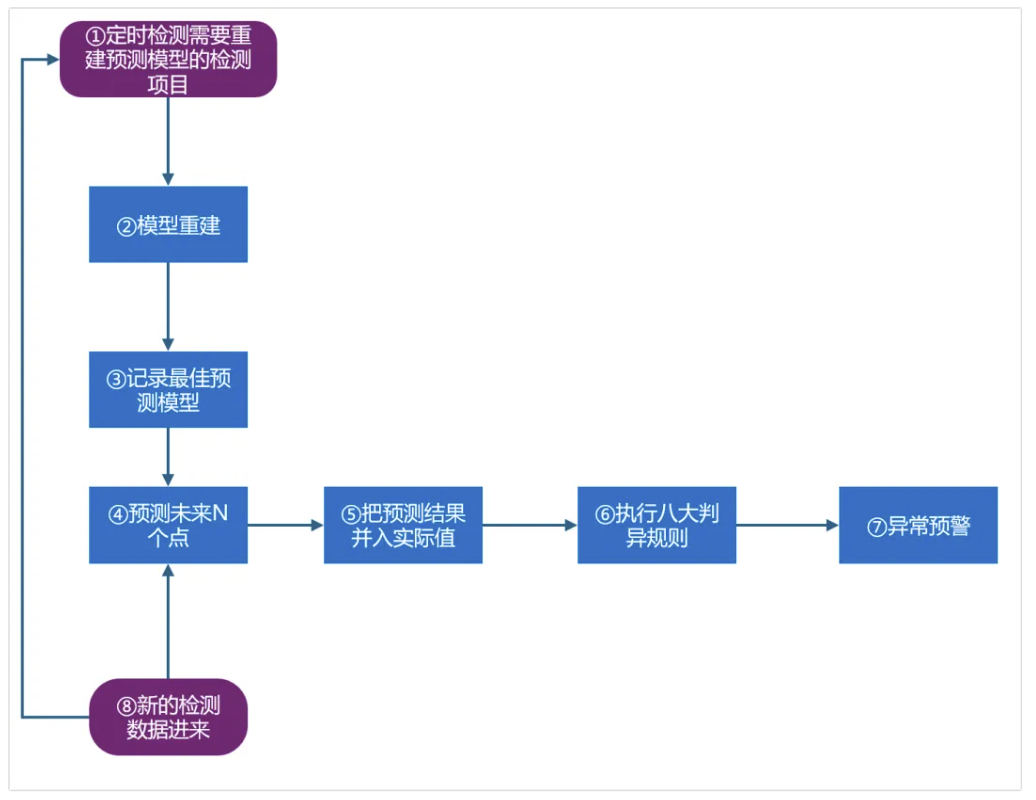

一、流程设计 下面一个SPC整合AI预测的流程图。

①定时检测需要重建预测模型的检测项目 为了保证预测模型的有效性和准确性,需要对检测项目设定模型重建周期。重建周期可以基于时间间隔(例如:每周、每月)或者数据更新量来设定。只有当检测项目的新增检测数据量达到预设阈值,或者距离上次模型重建时间超过设定周期时,才会触发模型重建。 ② 模型重建:多算法模型训练与优选 对于每一个需要重建预测模型的检测项目,系统将自动采用多种机器学习算法和神经网络模型进行训练,例如 时间序列模型 (ARIMA、Prophet)、循环神经网络 (RNN)、长短期记忆网络 (LSTM)、梯度提升树 (GBDT)、随机森林 等十几种甚至更多的预测算法及其变体。系统会通过交叉验证、模型评估指标 (例如:均方根误差 RMSE、平均绝对误差 MAE) 等方法,对训练后的模型进行效果评估,最终选择预测效果最优的算法模型作为最佳预测模型。 ③ 记录并存储最佳预测模型: 系统将记录并存储每个检测项目的最佳预测模型信息,包括:最优算法名称及版本、模型参数、预测效果评估指标 (例如:RMSE、MAE)、模型训练时使用的特征变量 等关键信息。这些信息将存储在数据库中,并与对应的检测项目关联,方便后续的模型调用、效果追踪和管理,为后续模型优化和性能监控提供依据。 ④预测未来N个点 基于最佳模型预测未来N个检测点:根据用户设定的预测步长 N (例如:预测未来 3 个、5 个、10 个检测点),系统将调用已存储的最佳预测模型,对未来 N 个检测点的数据进行预测,并记录预测结果。预测步长 N 的设定可以根据实际生产需求和预警提前量来确定。预测结果将以数据表或图表的形式进行存储,以便后续分析和展示,为预测型SPC控制图的绘制提供数据基础。⑤把预测果并入实际值 ⑤把预测结果并入实际值 预测值与实际值融合,构建AI-SPC控制图:系统将把预测得到的未来 N 个检测点的预测值与已有的实际检测数据进行整合,在传统的 SPC 控制图基础上,增加预测值曲线,形成 AI-SPC 预测控制图。例如,可以将预测值以虚线或不同颜色线条的形式添加到 X-bar 控制图中, 使得控制图不仅展示历史数据,也包含了未来趋势的预测信息,帮助用户更全面地掌握过程状态。 ⑥执行八大判异规则 执行扩展的 SPC 八大判异规则 (含预测值):在传统的 SPC 八大判异规则的基础上, 针对包含了预测值的 AI-SPC 控制图,系统将执行设定的 SPC 判异规则, 例如:点超出控制限、连续若干点呈上升或下降趋势、连续若干点在中心线一侧、出现周期性波动等。SPC 八大判异规则是一套用于判断生产过程是否出现异常波动或特殊原因的统计规则。这些判异规则可以根据实际生产过程的质量控制要求进行灵活配置,满足不同场景的判异需求。 ⑦异常预警 异常预警与多渠道通知:当系统检测到 AI-SPC 控制图出现判异信号 (即触发了设定的判异规则) 时, 表明预测未来可能发生质量异常或过程波动。系统将立即启动异常预警机制,通过预设的接口 (例如:API 接口)、电子邮件、企业微信、短信等多种渠道,向相关人员 (例如:质量管理人员、生产线负责人) 发送实时预警通知, 通知内容可以包含:异常发生的检测项目、判异规则类型、预测异常趋势、以及建议的处置措施等信息。 ⑧新的检测数据进来 数据驱动的持续优化:新数据更新与模型自迭代:随着新的检测数据不断产生,系统将持续监测检测项目的新增数据量。当新增数据量达到预设阈值时,系统将自动触发模型重建流程 (返回步骤 ①), 使用最新的检测数据重新训练模型,并进行模型优选,实现预测模型的自迭代和持续优化, 确保模型始终能够捕捉最新的数据特征,并提供最准确的预测。整个流程形成一个数据驱动的闭环系统, 不断学习和适应新的数据模式, 从而实现更智能、更精准的 SPC 分析,为质量管理提供持续的价值。 二、核心理念 -

模型管理与重建: AI-SPC流程在模型管理与重建环节,展现出周全的设计理念。其模型重建触发机制兼顾时间周期与数据量阈值,确保模型既能及时更新又能避免不必要的重建,体现了高效性与灵活性。多算法模型训练的引入,覆盖了时间序列模型、深度学习模型等多种算法,并通过交叉验证等方法进行模型评估与优选,保证了模型选择的科学性和预测精度。 -

预测与分析: AI-SPC流程的核心价值在于其强大的预测与分析能力。基于最优模型进行多步预测,实现了对未来质量趋势的有效预判,将质量管理从被动响应转变为主动预防。预测值与实际值的智能整合,构建了AI-SPC预测控制图,在传统SPC基础上融入了未来趋势信息,为用户提供了更全面的过程状态视图。扩展的SPC八大判异规则,则充分利用了预测信息,实现了更智能、更灵敏的异常判异。 -

预警与优化: AI-SPC流程在预警与优化方面,体现出智能质量管理的前瞻性。多渠道预警机制保证了异常信息的实时触达,为企业争取了宝贵的响应时间。更重要的是,数据驱动的模型自迭代更新机制,赋予了系统持续学习与进化的能力,确保AI-SPC系统能够长期保持最佳性能,不断适应生产过程的变化。

三、特点与优势 AI-SPC系统融合了人工智能与统计过程控制的优势,展现出以下显著特点与优势: -

智能预测能力:提前预知质量趋势。 AI-SPC突破了传统SPC的局限,具备预测未来质量趋势的能力,帮助企业从容应对潜在的质量风险。 -

自适应优化:持续学习与模型更新。 系统能够随着新数据的积累不断学习和优化,模型性能持续提升,保证了AI-SPC系统的长期有效性与智能化水平。 -

多算法融合:提升预测准确度。 采用多算法融合策略,充分挖掘数据潜力,选择最优预测模型,显著提升了预测的准确度和可靠性。 -

自动化程度高:减少人工干预。 AI-SPC流程的自动化程度高,大幅减少了人工干预的需求,提高了SPC分析的效率与一致性,降低了人力成本。 -

实时预警:提供更长的问题响应时间。 基于预测结果的实时预警机制,为企业提供了更长的响应时间,有助于在问题发生前采取措施,降低质量损失。

四、应用价值 AI-SPC技术的应用,将为企业带来显著的价值提升: -

质量提升:通过预测性分析提前发现问题。 AI-SPC的预测能力帮助企业将质量管理重心前移,提前发现潜在的质量问题,防患于未然,最终实现产品质量的持续提升。 -

成本降低:减少不良品产生。 通过更及时的异常预警和更快速的问题响应,AI-SPC有助于减少不良品的产生,降低返工、报废等质量成本,提升企业盈利能力。 -

效率提升:自动化分析替代人工操作。 AI-SPC的自动化特性,解放了质量管理人员的重复性劳动,使其能够更专注于质量改进和优化等高价值工作,提升整体质量管理效率。

-