-

T如何整合大模型做SPC分析

很多人以为大模型(通用人工智能)可以代替SPC软件,直接把检测数据发给大模型就可以做SPC分析,其实这是一个误解。

通用人工智能模型 是一种强大的预训练语言模型,擅长理解和生成自然语言文本。它在问答、写作、代码生成、信息摘要等领域展现出卓越的能力。但需要强调的是,通用人工智能模型的核心能力在于自然语言处理,而非数值计算、统计分析或预测建模。

通用人工智能模型 本身 并非 直接用于 SPC 预测或分析的算法。 我们不能指望 通用人工智能模型 直接替代 LSTM 神经网络进行时间序列预测,或者替代 One-Class SVM 进行异常检测。 通用人工智能模型 并不具备内置的 SPC 算法或统计模型。

那么我们如何利用大模型来做SPC分析呢?

一般是这样的:

我们用SPC软件获得SPC分析的数据,如控制图的异常点清单、过程能力数据,发送给大模型,让大模型解读这些数据。

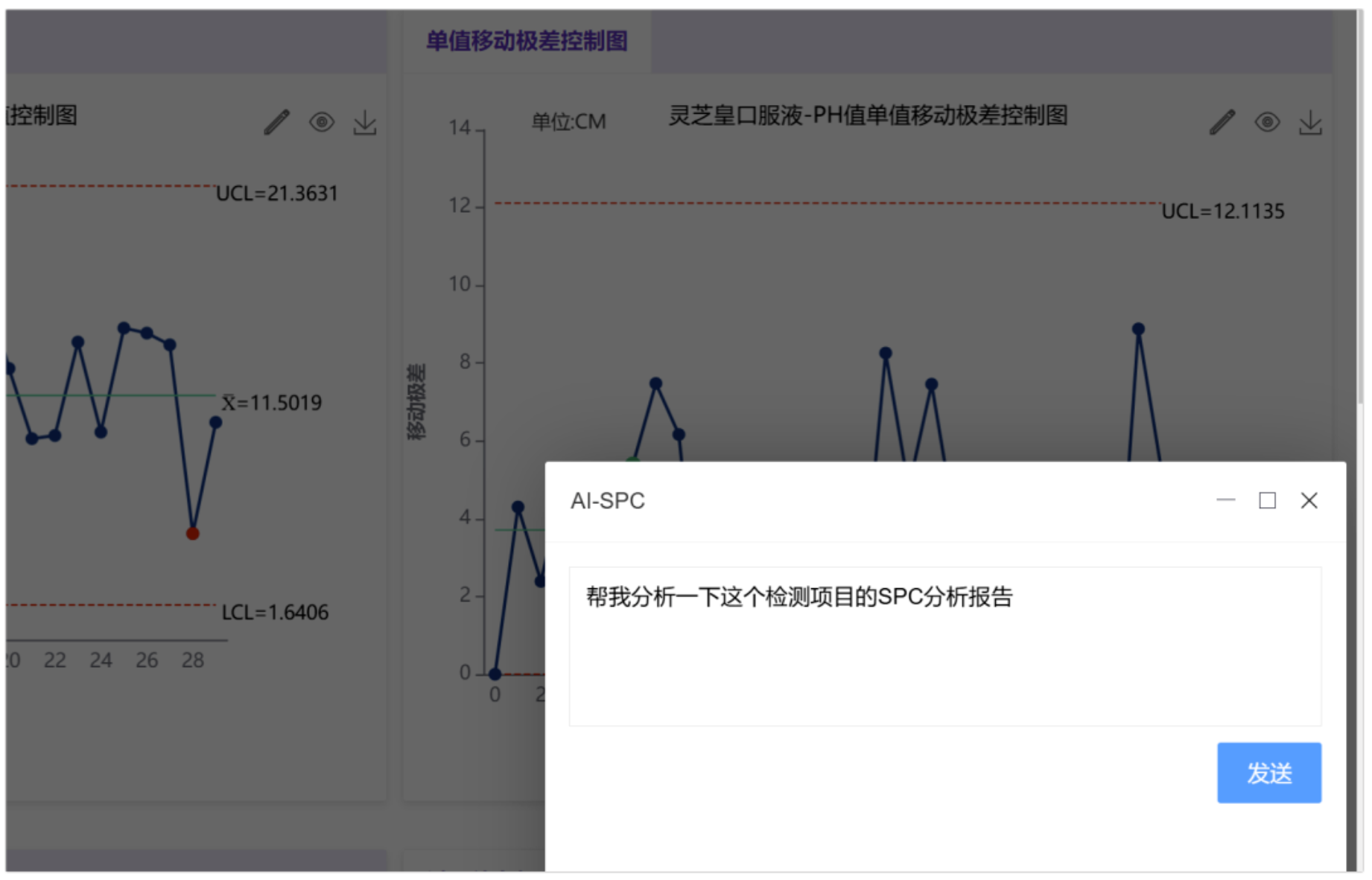

看我们的简易SPC是如何实现的:

1、我们简易SPC接入了chatgpt大模型

2、在我们的SPC分析报告页面:

点击右下角的聊天图标

我们会把这个分析报告的SPC分析结果发送给大模型,结果如下:

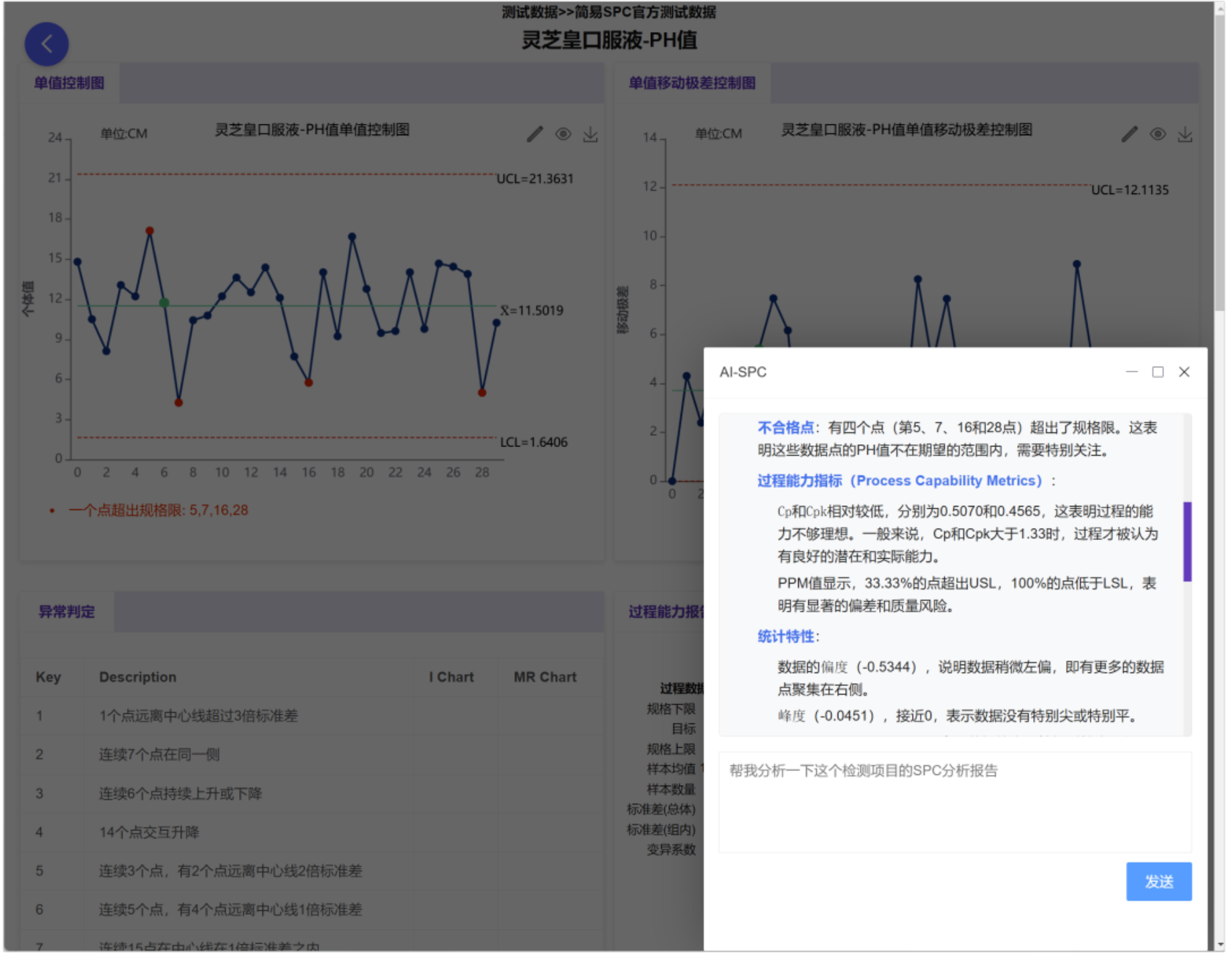

大模型全部回复内容如下:

从提供的SPC(统计过程控制)分析报告来看,关于"灵芝皇口服液-PH值"的质量检测,以下是一些关键的洞察和分析:

个体控制图(I Chart)分析

-

规格限与中心线:

-

中心线(平均值):11.5019 -

上规格限(USL):17 -

下规格限(LSL):7 -

上控制限(UCL):21.3631 -

下控制限(LCL):1.6406 -

不合格点:有四个点(第5、7、16和28点)超出了规格限。这表明这些数据点的PH值不在期望的范围内,需要特别关注。

-

过程能力指标(Process Capability Metrics):

-

Cp和Cpk相对较低,分别为0.5070和0.4565,这表明过程的能力不够理想。一般来说,Cp和Cpk大于1.33时,过程才被认为有良好的潜在和实际能力。 -

PPM值显示,33.33%的点超出USL,100%的点低于LSL,表明有显著的偏差和质量风险。

-

统计特性:

-

数据的

偏度(-0.5344),说明数据稍微左偏,即有更多的数据点聚集在右侧。 -

峰度(-0.0451),接近0,表示数据没有特别尖或特别平。 -

变异系数(CV,0.2794)表示数据的变异性相对较小,但仍需要控制。

移动极差控制图(MR Chart)分析

-

中心线和控制限:

-

中心线(平均值):3.7078 -

上控制限(UCL):12.1135 -

没有下控制限,因为移动极差不能小于0。

-

异常点:在MR图中,没有检测到异常点。

改进建议

-

原因分析:建议进一步分析造成超规格限的原因,特别是第5、7、16和28点,是否因为生产工艺、原材料批次、设备波动等因素造成。

-

过程优化:考虑对生产工艺流程进行优化,以降低过程变异,帮助提升Cp和Cpk值。

-

加强过程监控:利用SPC工具对生产过程进行实时监控,及早识别和纠正潜在问题。

-

员工培训:加强对质量控制相关员工的培训,提高他们识别和应对生产偏差能力。

总之,当前的生产过程需要改进以确保产品的PH值在规格范围内,进一步提升产品质量和一致性。

我们接着再问大模型:

大模型回复的全部内容如下:

在分析“灵芝皇口服液-PH值”的SPC分析结果时,让我们逐步查看具体细节,尤其是过程能力(Process Capability)指标和控制图上反映出的问题。

I Chart 分析

控制限与规格限:

-

中心线 (Center Line): 11.5019

-

上控制限 (UCL): 21.3631

-

下控制限 (LCL): 1.6406

-

上规格限 (USL): 17

-

下规格限 (LSL): 7

-

目标规格限 (Specification Limit): 12

从中可以看到,一些数据点已经超出了规格限,特别是“一个点超出规格限”的位置在数据点序号5、7、16、28出现。

过程能力 (Capability Metrics):

-

Ca (偏移指数): -0.0996,这表明过程的中心和规格目标略有偏离。

-

Cp (过程能力指数): 0.507。这意味着过程的整体能力相对较低,因为Cp小于1意味着过程的变异较大、不稳定。

-

Cpk (实际过程能力指数): 0.4565,进一步显示过程不能很好地满足规格要求,尤其是它受限于规格范围。

尺寸分析 (统计信息):

-

均值 (Mean): 11.5019

-

标准差 (Std): 3.2131

-

最大值-最小值范围 (Range): 12.8707

Moving Range Chart 分析:

-

中心线 (Center Line): 3.7078

-

上控制限 (UCL): 12.1135

-

该图没有超出控制线的点。

违反控制规则:

在SPC图上,“一个点超出规格限”有多处点被标出,显示了过程存在不稳定因素。

全部PROCESS能力:

从Cp、Cpk等指标中,显然过程目前广告出于较高不合格风险,尤其是有较多的产品超出下规格限。

改进建议:

-

改善偏移(Ca指标的改善):

-

通过对工艺参数进行微调来调节过程中心。

-

减少变异:

-

进一步分析导致高变异的根本原因,如生产环境、设备校准、原材料一致性等。

-

制定和实施针对性措施来减少这样的变异。

-

再设计规格或流程:

-

以数据为依据,考虑通过工艺改良或者调整产品规格限来解决过多产品超出规格的问题。

希望这能帮助您更好地理解目前的过程能力状况和潜在改进方向。如果还有其他具体问题或需要帮助的部分,欢迎随时提问!

这样接入大模型,才是SPC应用大模型的最佳方法,从软件中得到SPC分析结果,把结果给大模型,从大模型的回复中,再做成一个更完善的SPC分析汇报报告。

-