-

T很多人都不知道!SPC控制图居然有两个阶段?

SPC控制图的控制,可以分为两个阶段,SPC分析阶段和SPC控制阶段,正确使用这两个阶段,才能更好地利用SPC控制图来进行质量管理。

我们分为下面几个方面来描述:

-

SPC控制图应用的两个阶段

-

运用SPC控制图判断过程受控/失控

-

什么时候重新计算控制限

1.SPC控制图应用的两个阶段

1.1 分析阶段

-

在SPC控制图的设计阶段使用,主要用来确定合理的控制界限

-

每一张控制图上的控制界限都是由该图上的数据计算出来

-

使用最新的不一样的样本点数,控制图的控制限是不一样的。

1.2 控制阶段

-

控制图的控制界限由分析阶段确定

-

控制图上的控制界限与该图中的数据无必然联系

-

使用时只需把采集到的样本数据或统计量在图上打点就行

-

使用定义的控制限来判断异常(八大判异规则)

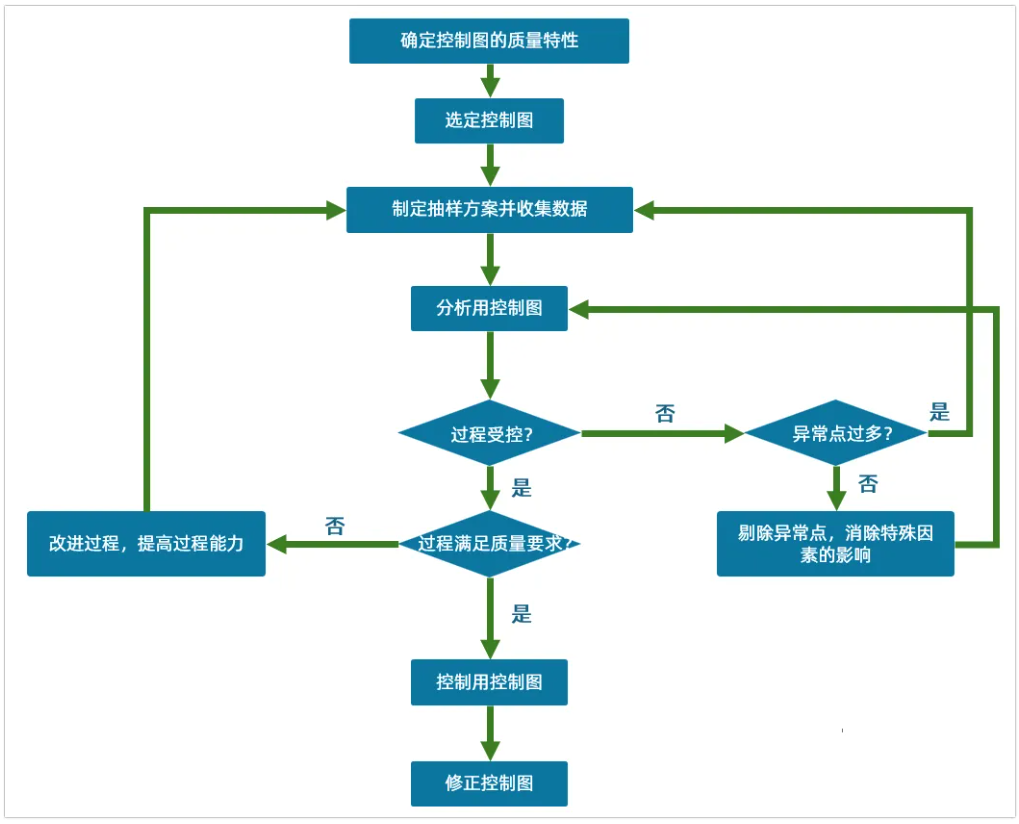

1.3 从分析阶段转入控制阶段

在什么条件下分析阶段确定的控制限可以转入控制阶段使用:

-

控制图是受控的

-

过程能力能够满足生产要求

2.判断受控与失控

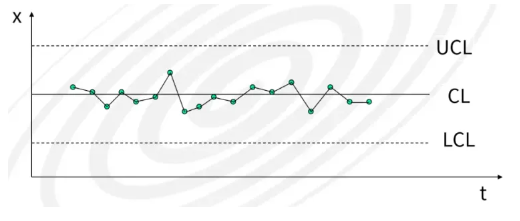

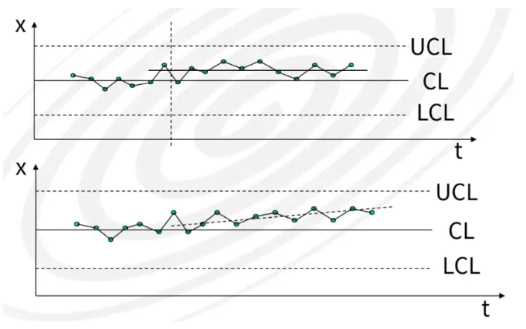

2.1 受控状态在控制图上表现

-

所有样本点都在控制界限之内

-

样本点均匀分布,位于中心线两侧的样本点约各占1/2

-

靠近中心线的样本点约占2/3

-

靠近控制界限的样本点极少

比如下面的SPC控制图就是一个受控的控制图

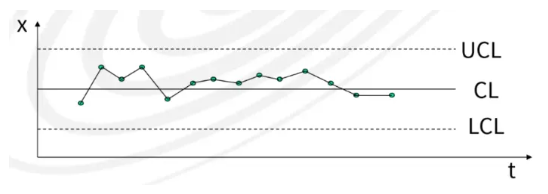

2.2 失控状态在控制图上表现

明显特征是有:

-

【超出控制限】一部分样本点超出控制界限

-

【控制限内点排列不随机】没有样本点超出出界,但样本点排列和分布异常,也说明生产过程状态失控

2.3 典型失控状态

1)有多个样本点连续出现在中心线一侧

-

连续7个点或7点以上出现在中心线一侧

-

连续11点至少有10点出现在中心线一侧

-

连续14点至少有12点出现在中心线一侧

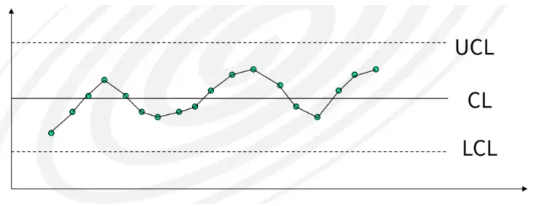

2)连续7点上升或者下降

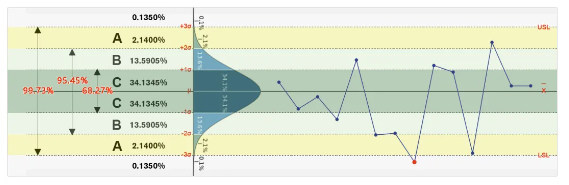

3)有较多的边界点

上图A区域为警戒区【2σ~3σ之间】

-

连续3点中有2点落在警戒区内

-

连续7点中有3点落在警戒区内

-

连续10点中有4点落在警戒区内

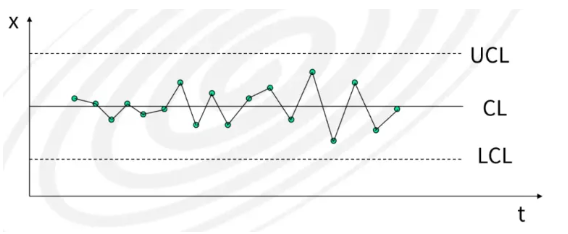

4)样本点的周期性变化(包括阶段的周期性、波动的周期性)

5)样本点分布的水平突变

6)样本点的离散度变大

2.4 颜色管理

:表示没有异常点发生

:表示没有异常点发生 :【红框白底+数字】表示控制图上有N个异常点,并且最新(最后)的点不是异常点

:【红框白底+数字】表示控制图上有N个异常点,并且最新(最后)的点不是异常点 :【红框黄底+数字】表示控制图上有N个异常点,并且最新(最后)的点是异常点

:【红框黄底+数字】表示控制图上有N个异常点,并且最新(最后)的点是异常点3.重新计算控制限

1)控制图是根据稳定状态下的条件(人员、设备、原材料、工艺方法、测量系统、环境)来制定的。如果上述条件变化,则必须重新计算控制限,例如:

-

操作人员经过培训,操作水平显著提高

-

设备更新、经过修理、更换零件

-

改变工艺参数或采用新工艺

-

改变测量方法或测量仪器

-

采用新型原材料或其他原材料

-

环境变化

2)使用一段时间后检验控制图还是否适用,控制限是否过宽或过窄,否则需要重新收集数据计算控制限:

3)过程能力值有大的变化时,需要重新收集数据计算控制限。

控制界限与规格界限的区别

-

规格界限由客户或设计部门给出

-

控制界限由过程的实际数据统计计算得出

-

一般情况下,控制界限严于规格界限

4.控制图受控和失控应用流程图

-